14. November 2022

Dr. Michael Emonts: Inhaltlich streben wir „Top-Down“ Entwicklungen an, wir wollen also Lösungen für konkrete Hemmnisse zur Verbesserung der kostenseitigen und ökologischen Effizienz von Produkten schaffen. Daher haben wir von Anfang an Wert daraufgelegt, mit vielen internationalen Industriepartnern zusammenzuarbeiten. 2012 sind wir mit einer Studie zum Thema „Massenproduktion von Leichtbauteilen“ gestartet. Darin haben wir zusammen mit 34 Unternehmen unterschiedliche Branchen analysiert: Transport, Öl und Gas, Gebäude und Infrastruktur sowie Consumer-Products – um einige zu nennen. Durch unser strukturiertes Vorgehen haben wir Antworten auf verschiedene Fragen gefunden: Wie können Marktsegmente am besten aufgeteilt werden? Wie groß sind die Marktsegmente monetär, welche Wachstumsraten liegen vor und welche zukünftigen Trends ergeben sich in den Märkten? Aus dem Marktverständnis haben wir abgeleitet, welche technologischen Verbesserungen erreicht werden müssen, damit in den Märkten neue Anwendungen mit neuen Werkstoffen erschlossen werden können.

AZL

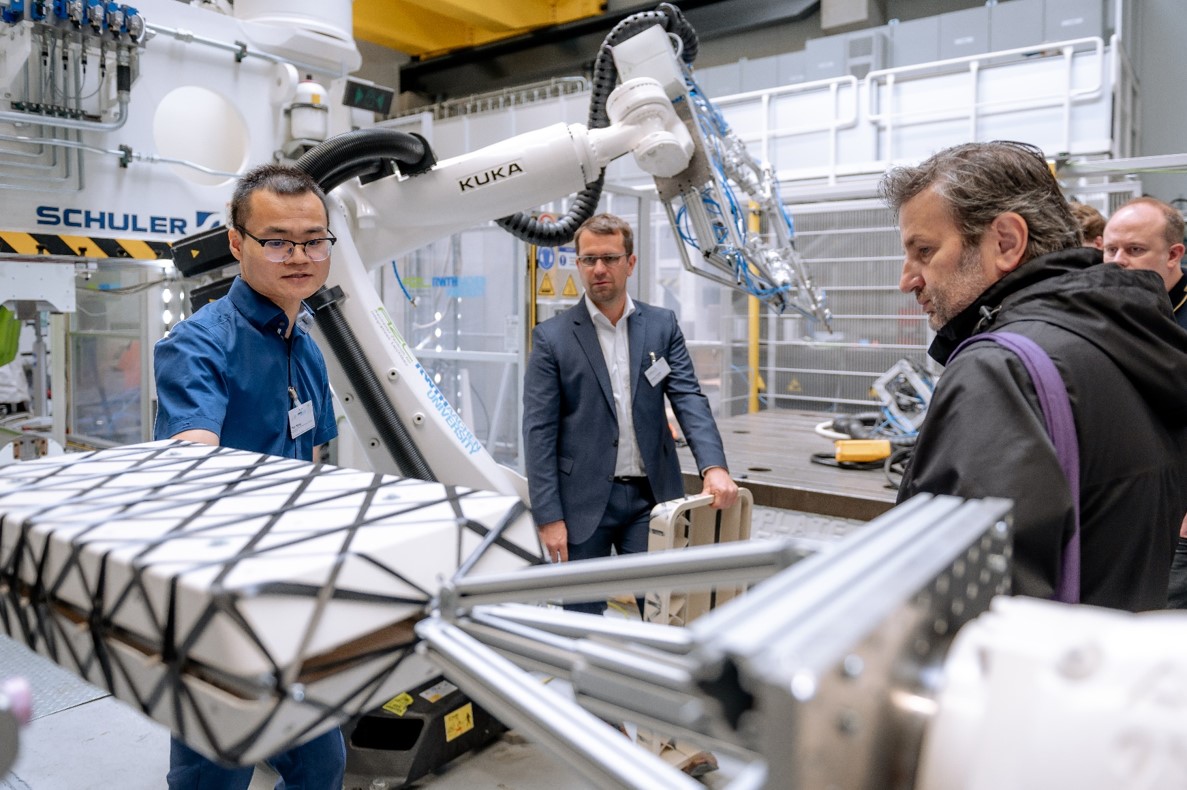

AZL

Campus GmbH/Moll